材料の選択と合金組成

アモルファスナノ結晶インダクタの性能は、それらが作られた材料に大きく依存します。これらのインダクタは、通常、鉄、シリコン、ホウ素、およびその他の微量元素の混合物から構成されています。特定の合金組成は、高磁性透過性と低コア損失のバランスを提供するために慎重に選択されます。原子レベルでのこれらの合金のユニークな構造は、定義された結晶構造を除いて、「アモルファス」状態に貢献します。これは、高周波アプリケーションで優れた性能を可能にします。

材料の選択は、通常、従来の材料がエネルギーを失うようにする周波数で高磁場を処理し、効率的に作業するインダクタの能力に重要な役割を果たします。合金の正確な定式化は、特定の用途の理想的なバランスを達成することを目的とした、理論的研究と実験的な試行錯誤の組み合わせによって決定されます。

製造プロセス:合金からコアまで

の製造 アモルファスナノ結晶インダクタ ナノ結晶コアの生産から始まります。最初のステップでは、合金を融解し、それを急速に冷却し(消光)、ガラスのような非結晶構造を形成します。最大10^6 k/sの速度で発生する可能性のあるこの急速な冷却プロセスは、大きな結晶の形成を防ぎ、合金がそのアモルファス特性を保持することを保証します。

合金が冷却され、薄いリボンまたはストリップに固化すると、材料は熱処理プロセスを受けます。ナノ結晶構造を改良し、材料の磁気特性を最適化するため、このステップは非常に重要です。熱処理プロセスは、コア全体の均一性を確保し、磁気特性に対する悪影響を回避するために慎重に制御されます。

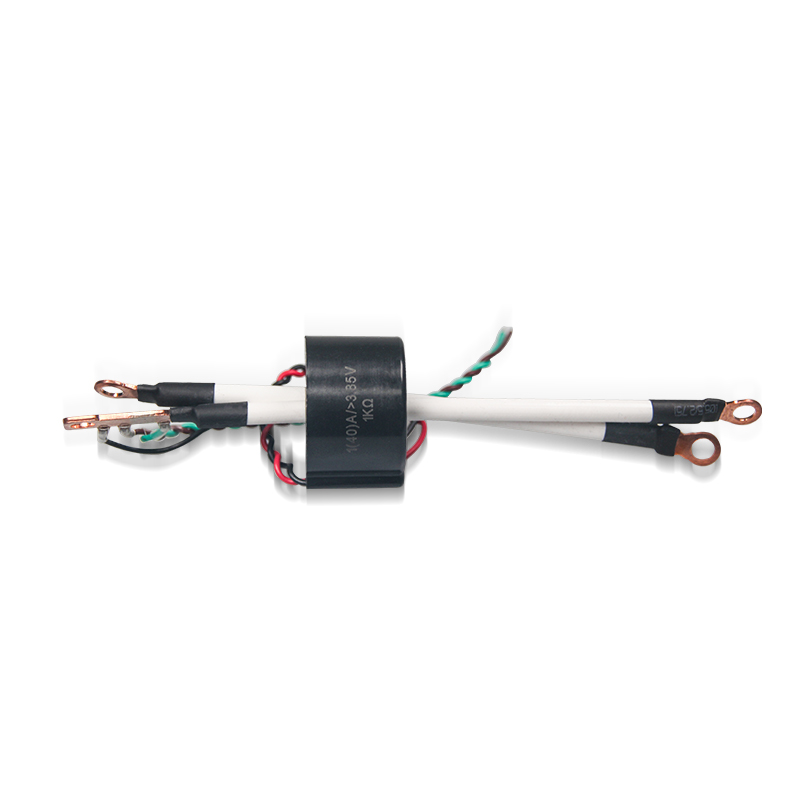

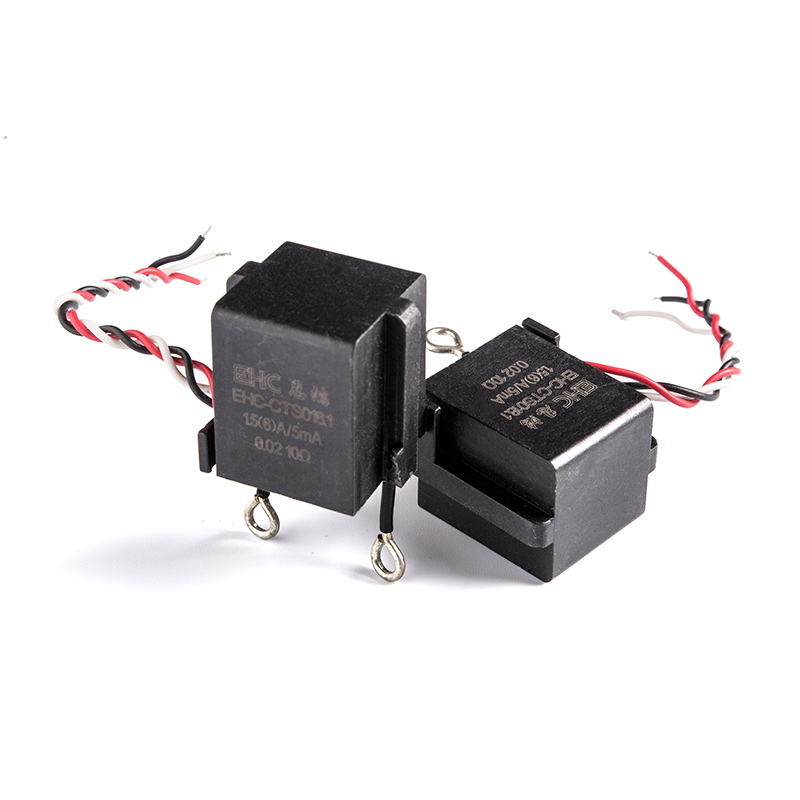

熱処理後、材料はインダクタの目的のフォームファクターに処理されます。これには、ナノ結晶材料をコイルに巻き付けるか、特定のジオメトリに形作ることがよくあります。巻線プロセスでは、コイルが正しいターン数を維持し、緊密に巻かれていることを保証するために精度が必要であり、操作中の損失を最小限に抑えます。コイルの断熱材には特に注意が払われます。これは、インダクタの全体的な性能に影響を与える可能性があるためです。

コアアセンブリと最終製品

コアが形成されると、最終的な構成に組み立てられます。これには、保護ハウジングのコアをカプセル化するか、さらなる断熱材が含まれる可能性があり、インダクタが意図したアプリケーションのために安全で耐久性があることを保証します。場合によっては、インダクタは電源や通信デバイスなどのより大きなアセンブリに統合されます。

生産の最終段階では、インダクタは必要なパフォーマンス基準を満たすことを保証するために厳密なテストの対象となります。これらのテストは通常、インダクタンス、抵抗、飽和電流、周波数応答などのパラメーターを評価します。高度なテスト機器は、実際の動作条件をシミュレートし、インダクタの性能に関する潜在的な問題を検出するために使用されます。

生産における課題

アモルファスナノ結晶インダクタの製造には、その課題がないわけではありません。重要な困難の1つは、大規模な生産バッチ全体で一貫性を維持することです。合金組成または処理条件のわずかな変動でさえ、パフォーマンスの違いにつながる可能性があるため、メーカーはプロセスのあらゆるステップを綿密に監視する必要があります。

さらに、これらのインダクタの需要がさまざまな業界で増加するにつれて、高品質の基準を維持しながら生産をスケーリングすることは継続的な課題です。自動化とプロセスの最適化の進歩はこれらの要求を満たすのに役立ちますが、材料特性の微妙なバランスを維持することは、絶え間ない革新を必要とするタスクです。3

English

English 中文简体

中文简体 Deutsch

Deutsch 日本語

日本語

もっと見る>>

もっと見る>> もっと見る>>

もっと見る>> もっと見る>>

もっと見る>> もっと見る>>

もっと見る>> もっと見る>>

もっと見る>> もっと見る>>

もっと見る>> もっと見る>>

もっと見る>> もっと見る>>

もっと見る>> もっと見る>>

もっと見る>> もっと見る>>

もっと見る>> もっと見る>>

もっと見る>> もっと見る>>

もっと見る>>