インダクタ、ほぼすべての電子回路の基本コンポーネントは、磁場にエネルギーを保存することにより機能します。インダクタの効率と性能は、そのコアに使用される材料の影響を大きく受けます。コア材料は、インダクタンス、飽和特性、周波数応答、コア損失などの特性を決定し、その選択を重要な設計上の考慮事項にします。

なぜコア材料が重要なのか

インダクタのコア材料は、磁束を集中させるのに役立ち、それによりエアコアの同等物と比較してインダクタンスを増加させます。異なる材料は、特定のアプリケーションに適したユニークな磁気特性を提供します。コア素材を選択する際に考慮すべき重要なパラメーターは次のとおりです。

-

透過性( )) : 材料がどれだけ簡単にそれ自体の磁場の形成をサポートできるかの尺度。一般に、透過性が高いほど、特定のターン数のインダクタンスが高くなります。

-

飽和フラックス密度( )) : より多くのフラックスを運ぶ能力が大幅に減少する前に、材料が維持できる最大磁束密度密度。飽和を超えて動作すると、インダクタンスが劇的に低下し、歪みが増加します。

-

コア損失 : 主にヒステリシスと渦電流のために、コア内の熱としてエネルギーが消散します。コア損失の低下は、特により高い周波数での効率に非常に重要です。

-

周波数応答 : 材料の特性(透過性や損失など)が頻度でどのように変化するか。

最も一般的なインダクタコア素材のいくつかを探りましょう。

1。エアコア

伝統的な意味では「素材」ではありませんが、 エアコア (または真空コア)はベースラインとして機能します。

-

特性 : それらは1の透過性を持ち、磁気飽和を示さず、コア損失は事実上ありません。

-

アプリケーション : 安定性と直線性が最重要であり、ターンあたりの比較的低いインダクタンスが許容できる高周波アプリケーション(RF回路、アンテナ)に最適です。また、最小限の磁気干渉が必要な場合にも使用されます。

-

制限 : 特定のサイズのインダクタンスは非常に低いため、低周波の高度なインダクタンス要件に対しては実用的ではありません。

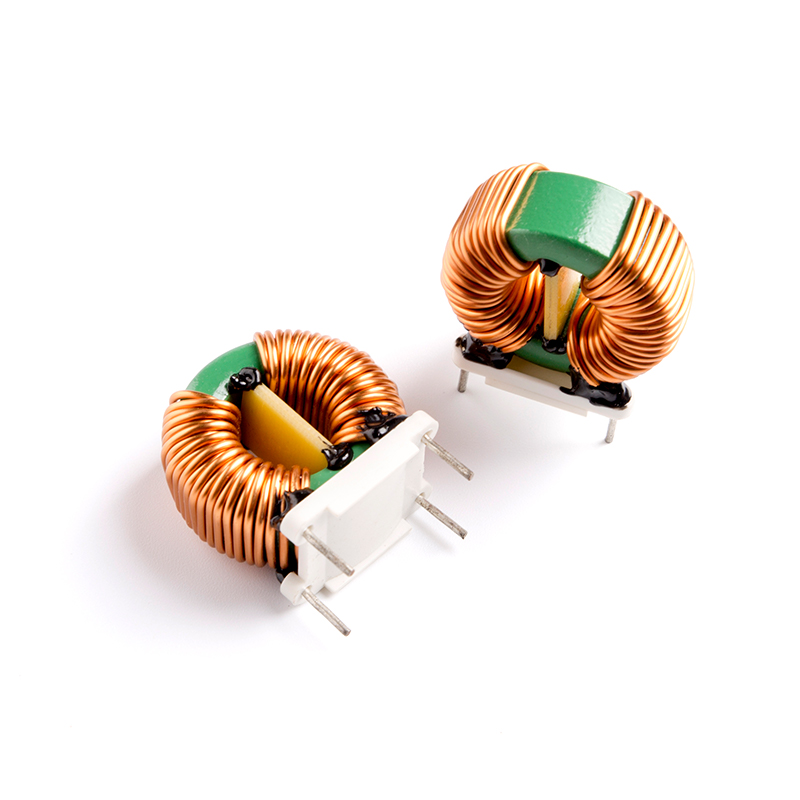

2。フェライト

フェライト 他の金属元素(ニッケル、亜鉛、マンガンなど)と混合した酸化鉄から作られたセラミック化合物です。それらは、高電気抵抗率によって区別され、渦電流損失を大幅に減らします。

-

特性 :高い透過性(数十万から数万)、抵抗率が高いための低い渦電流損失、および良好な高周波性能。それらの飽和フラックス密度は、一般に鉄合金よりも低くなっています。

-

種類 :

-

マンガン亜鉛(MNZN)フェライト :通常、数メガヘルツまでの周波数に使用されます。それらは高い透過性を提供し、電力アプリケーションで一般的です(たとえば、スイッチモード電源、トランス)。

-

ニッケルZINC(NIZN)フェライト :より高い周波数に適しており、多くの場合、数百のメガヘルツやジガヘルツに拡張されます。それらはMNZNフェライトよりも透過性が低いが、より高い周波数で特性をより良く維持している。 RFチョーク、EMIフィルターで使用されます。

-

-

アプリケーション : 電源、EMI/RFI抑制、RFインダクタ、および変圧器の切り替えに広く使用されています。

-

制限 : 粉末鉄やシリコン鋼と比較して、低いDC電流で飽和する可能性があります。

3。粉末鉄

粉末鉄のコア 細かく粉末鉄粒子を圧縮することによって作られ、それぞれがその隣人から断熱されます。この断熱材は、渦電流を劇的に減少させます。

-

特性 : 分布したエアギャップ(粒子間の絶縁による)は、「柔らかい」飽和特性(つまり、インダクタンスが突然ではなく徐々に減少する)、良好な温度安定性、および比較的低コストを提供します。それらの透過性は、ほとんどのフェライトよりも低い(通常は数百から数百)。

-

アプリケーション : 発電率補正(PFC)で人気があり、飽和せずに重要なDCバイアスを処理する能力により、スイッチモード電源のチョーク、バック/ブーストコンバーター、およびスイッチモード電源の出力フィルター。また、分散されたエアギャップが有益なRFアプリケーションで使用されます。

-

制限 : より高い周波数のフェライトよりも高いコア損失は、一般にAC損失の増加により非常に高周波アプリケーションに適していません。

4。ラミネートスチール(シリコンスチール)

積層鋼コア 、 具体的には シリコンスチール 、シリコンと合金化された鋼の薄いシート(ラミネーション)で構成され、積み重ねられています。ラミネーションは互いに断熱され、渦電流損失を最小限に抑えることができます。

-

特性 : 飽和フラックス密度が高い、透過性が高く(数千)、比較的低コスト。

-

アプリケーション : 主に、電力変圧器、電源の大型インダクタ、ライン周波数フィルタリングのチョーク(50/60 Hz)などの低周波の高出力アプリケーションで使用されます。

-

制限 : 高周波数での高い渦電流損失は、金属性のために高周波数であり、高周波アプリケーションには適していません。同様のインダクタンス値のためのフェライトまたは粉末鉄のコアと比較してかさばって重い。

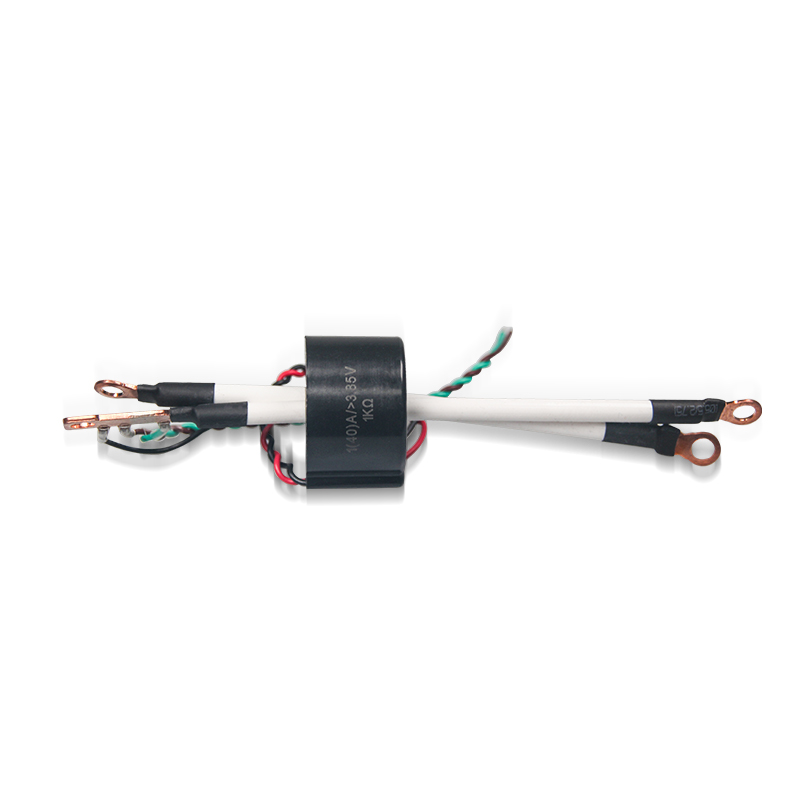

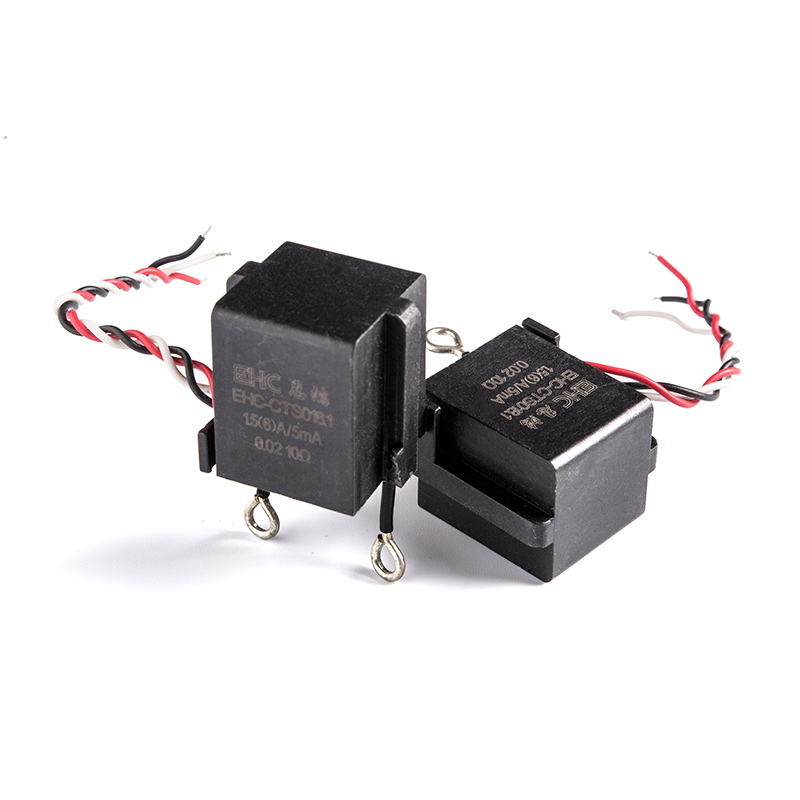

5。アモルファスおよびナノ結晶合金

これらは、特定の分野での優れたパフォーマンスにより、牽引力を獲得する新しいクラスの材料です。

-

アモルファス合金 : 急速に冷却する溶融金属によって形成されて結晶化を防ぐため、非結晶(ガラス状)構造が生まれます。

-

特性 :非常に低いコア損失、透過性が高く、飽和フラックス密度が高い。

-

アプリケーション :特にコンパクトなサイズと低損失が重要である場合(例:高周波トランス、コモンモードチョーク)、高周波、高効率の電力アプリケーション。

-

-

ナノ結晶合金 : アモルファス合金の制御された結晶化によって作成され、非常に細かい穀物を持つ微細構造をもたらします。

-

特性 :アモルファス合金よりも低いコア損失、非常に高い透過性、飽和フラックス密度が高い。

-

アプリケーション :プレミアム高周波電力アプリケーション、精密電流トランス、および高性能のコモンモードチョーク。

-

-

制限 : 一般に、従来の素材よりも高価です。

結論

インダクタコア材料の選択は、電気性能要件(インダクタンス、現在の取り扱い、頻度、損失)と物理的制約(サイズ、重量)および経済的要因(コスト)のバランスをとる微妙なエンジニアリング決定です。空気、フェライト、粉末鉄、ラミネートスチール、高度なアモルファス/ナノ結晶コアのユニークな特性とトレードオフを理解することは、特定の用途のインダクタ設計を最適化するために不可欠です。エレクトロニクスがより高い周波数とより大きな効率に向かって進化し続けるにつれて、インダクタコア材料の開発と改良は、研究と革新の活気のある領域のままです。

English

English 中文简体

中文简体 Deutsch

Deutsch 日本語

日本語

もっと見る>>

もっと見る>> もっと見る>>

もっと見る>> もっと見る>>

もっと見る>> もっと見る>>

もっと見る>> もっと見る>>

もっと見る>> もっと見る>>

もっと見る>> もっと見る>>

もっと見る>> もっと見る>>

もっと見る>> もっと見る>>

もっと見る>> もっと見る>>

もっと見る>> もっと見る>>

もっと見る>>